适用行业特点:

喷涂行业是当前大气污染治理的重点行业,据不完全统计,全国家具厂、钢结构厂、眼镜厂等中小型企业数十万家。喷漆工艺产生的 VOC 是大气污染的主要排放源之一,全国都在开展喷漆房的整顿和升级改造,希望通过提高标准推动产业进步,绿色钣喷和集中钣喷是发展方向。

排放特点:

1、间歇式作业:喷漆过程是多数非连续作业的,因此废气排放是间歇式的,表现在对净化设备的要求是即开即用。2、漆料种类多:底漆、面漆,油性漆和水性漆,各种色漆等等混合使用。因此在考虑 VOC 治理工艺时必须能够兼顾。

3、浓度波动大:喷漆房的设定风量一般在 30000m3/h 风量以下,但浓度经常在几十-500mg/m3之间波动。

4、漆雾难处理:漆雾含有粘性树脂和颗粒物,必须经过三级过滤才能确保不影响后级净化设备的使用。

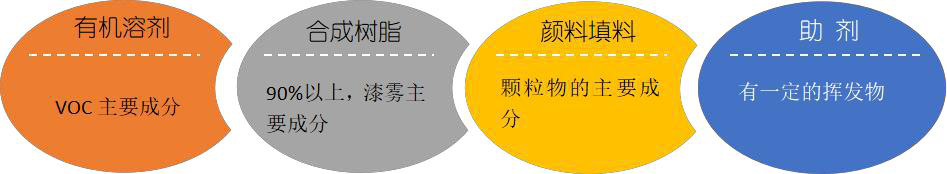

废气成分:

喷漆废气的成分比较复杂,除包含有机溶剂(甲苯类芳香烃、酯类、醇类等)、部分增塑剂或树脂单体等挥发成分,还包含热分解生成物、反应生成物。

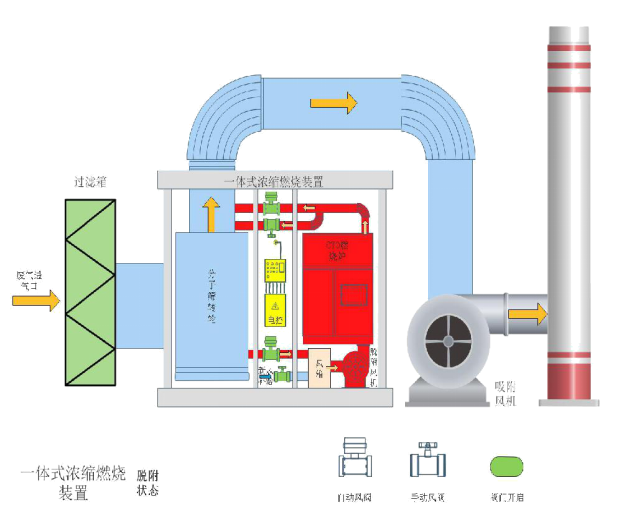

工艺原理:转轮吸附+催化燃烧

本工艺采用沸石分子筛吸附净化,配以热空气脱附再生,浓缩后的 VOC 采用催化燃烧方式处理,满足达标排放的要求。工作过程如下:正常工作状态下,废气在引风机作用下,通过转轮吸附后达标排放;(净化过程)

吸附一定时间后,对分子筛进行热空气脱附再生,以恢复其吸附性能。(再生过程)

脱附下来的 VOC 分子通过催化燃烧彻底分解后再排放(燃烧过程)

介质再生利用 CTO 余热,无需额外能量。

沸石转轮优势:

1、分子筛介质:以疏水型分子筛取代活性炭介质,可解决水性漆吸附、高温脱附(安全性)和危废的问题;2、间歇式脱附:可适应气量不定、浓度多变、作业无规律的复杂运行工况,即开即用;

3、浓缩倍数高:可高达 15-50 倍,初始浓度越低浓缩倍数越高,仅选配很小风量的 CTO 即可;

4、运行费用低:日常运行几乎无费用,再生采用余热脱附,简单易行、安全可控;

5、双能化管理:智能+节能,系统具有自动控制、自我诊断、自动报警等功能,实现智能化的管理和维护。

CTO催化燃烧工艺:

CTO 适用于小气量的 VOC 废气催化燃烧,风量一般<5000m3/h,具有净化效率高、运行能耗低、启动速度快等显著特点;且由于属于低温催化,无明火,又具有安全性高的特点。本公司 CTO 具有如下特点:1、启动能耗低,仅配置小功率加热器即可实现快速加热(1000 风量只配 12kw);

2、启动时间短,一般在 10 分钟之内即可达到设定的催化温度,远优于普通的 CO 炉 40-60 分钟的升温速度;

3、净化效率高,可达到 98%以上,运行稳定;

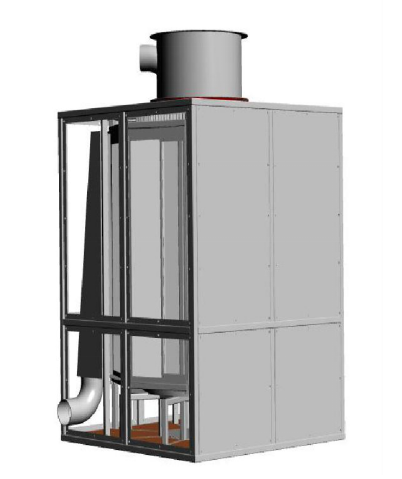

4、占地面积小,结构紧凑,设计合理,可满足狭小环境中的安装使用,非常适合一体机形式的配套。

5、维护极便利,模块化设计,便于维修和更换;

6、安全性高,多点检测和阻火、卸爆设计,可确保设备运行在安全温度范围内;可根据要求,做防爆设计。

产品优势:

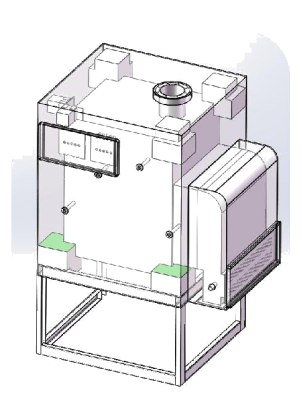

本公司的根据中小型企业风量小(30000m3/h 以下)、浓度低(100~500mg/m3)非连续性作业的特点,定制了标准化、系列化的产品——VOC 吸附燃烧一体机,可满足大多数用户的需求,具有极高的性价比,结构紧凑,安装简单。