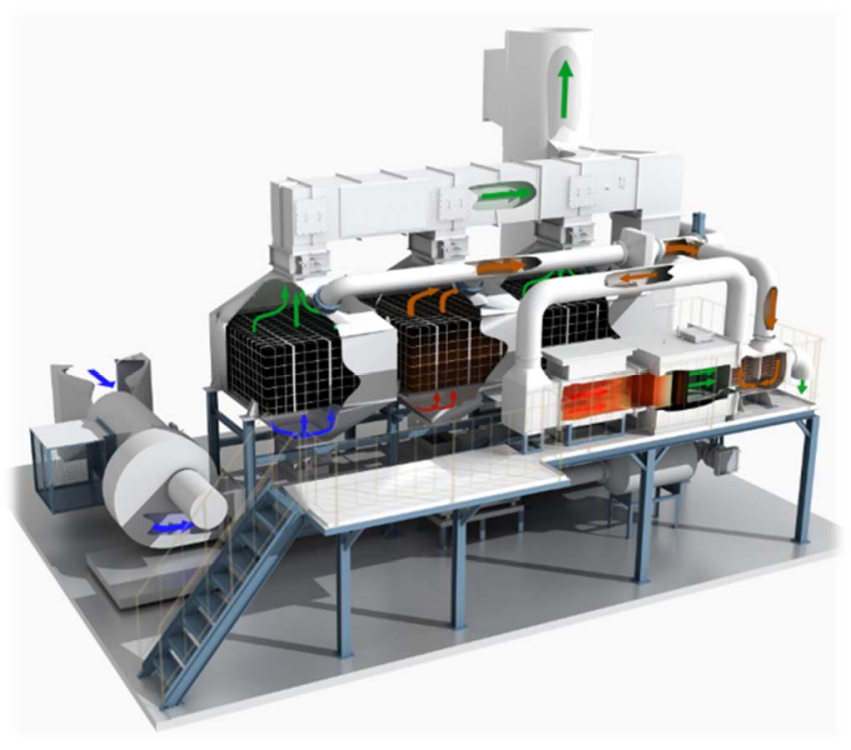

活性炭+催化燃烧(rco)吸附、脱附系统:

活性炭+催化燃烧(rco)系统由两大部分组成,分别为活性炭吸附、脱附与催化燃烧。本系统是采用新型吸附材料(防水型蜂窝状活性炭)吸附,在接近饱和后引入热空气进行脱附、解析,脱附后废气引入催化燃烧床无焰“燃烧”。

热气体在系统中循环使用,大大降低能耗。本法具有运行稳定可靠、投资减省、运行成本降低、维修方便等特点,适用于大风量、低浓度的废气治理,是目前国内治理有机废气较成熟、实用的方法。

此外活性炭催化燃烧设备还分为离线式脱附和在线式脱附,可根据工况及客户要求进行定制:

离线式脱附在脱附时活性炭箱会停止吸附,每个班次吸附饱和后停止吸附风机开启脱附风机进行脱附。适用于间歇性作业的工况。

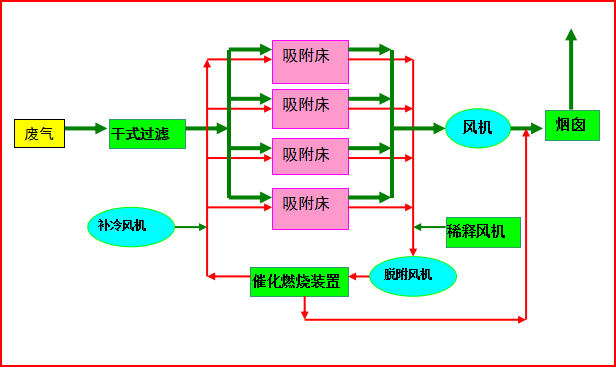

在线式脱附在脱附时会多设置1-2个活性炭箱用于备用吸附,脱附时可同时进行吸附。适用于24小时不间断作业工况。以下内容为在线式。

在线式脱附说明与原理:

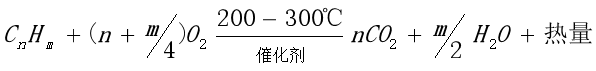

催化燃烧是典型的气-固相催化反应,其实质是活性氧参与的深度氧化作用。

系统将各条生产线中的所有排气管合并连接引至预处理设备,去除废气中的杂质。然后送入活性炭吸附箱进行吸附净化,当任一活性炭吸附器接近饱和时,系统将自动切换到备用活性炭吸附器(此时饱和活性炭吸附器停止吸附操作),然后进行解吸脱附,并将有机废气浓缩至原来的10-20倍后送入催化床。催化床内设的电加热装置,加热至250-300℃,在催化剂作用下无焰燃烧。“燃烧”后净化率可达97%以上。 净化后的洁净气体由主排风机排入大气中。

气态有机污染物在转化为CO2和H2O的同时,还会释放大量的热,该热量通过催化床内的热交换器将一部分热量用来加热脱附高浓度废气,另外一部分作活性炭脱附气体使用。启动一段时间后,热交换过程基本达到自平衡循环,极大地减少电加热电消耗,整套吸附和催化燃烧过程均有PLC控制系统自动控制。

完成解吸脱附后,活性炭吸附器进入待用状态,待其他活性炭吸附器接近饱和时,系统再自动切换回来,同时对饱和活性炭吸附器进行解吸脱附,如此循环工作。

系统优点:

★原理先进,用材独特,性能稳定,操作简单,无二次污染;

★占地面积小、重量轻。

★采用的活性炭为目前市场广泛使用的新型的蜂窝状活性炭,其与粒(棒)状相比具有优势的热力学性能,低阻低耗,高吸附率等,极适合于大风量下使用。

★吸附质(有机废气)和吸附剂(活性炭)相互不发生反应;

★采用陶瓷蜂窝体的贵金属催化剂,阻力小,用低压风机就可以正常运转,不但耗电少且低噪;

★能源循环使用:吸附有机物废气的活性炭床,可用催化燃烧处理废气产生的热量进行脱附再生,脱附后的气体再送催化燃烧室净化,不需要外加能量,运行费用低,节能效果显著。

★能耗低:设备启动,仅需15~30 分钟升温至起燃温度(有机废气浓度高时),运行耗能仅为风机功率。

★平稳可靠:设备配阻火除尘系统、防爆泄压系统、超温报警系统及先进的自控系统。 阻力小、净化效率高:采用先进的贵金属钯、铂浸渍的蜂窝陶瓷催化剂。

★寿命长:催化剂一般12-24个月更换,并且载体可再生。活性碳一般6-18个月更换。(浓度较高、废气成分复杂、含尘量大均会影响活性炭的使用寿命)

★耗材少:相比传统活性炭吸附,可减少吸附材料更换频率,增加使用寿命。